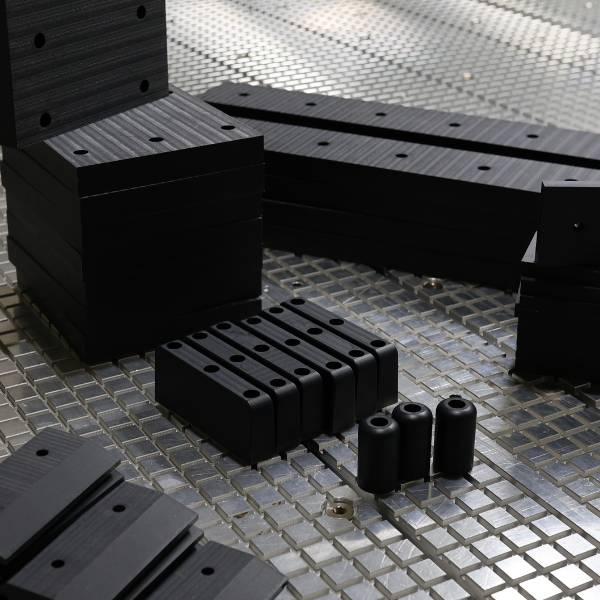

Formy kompozytowe z laminatu

Wykonujemy formy z laminatu na bazie modeli CNC – kompleksowo, od projektu 3D, przez frezowanie i laminowanie, aż po wykończenie i prototyp. Efektem jest forma produkcyjna, która zapewnia precyzyjne odwzorowanie modelu i umożliwia wielokrotne wykorzystanie w procesach laminowania.

Dlaczego formy kompozytowe z laminatu?

Forma kompozytowa (forma do laminatu) to sprawdzone rozwiązanie wszędzie tam, gdzie liczy się trwałość i precyzja narzędzi produkcyjnych. Dlaczego warto zainwestować w taką technologię?

Długa żywotność

Formy z laminatu wykonane z wysokiej jakości żywic i włókna szklanego cechują się dużą odpornością na zużycie. Przy właściwej eksploatacji i przechowywaniu mogą być wykorzystywane wielokrotnie w procesie produkcyjnym.

Wysoka powtarzalność

Dobrze zaprojektowana forma pod laminaty pozwala na uzyskanie wysokiej zgodności między kolejnymi elementami. Minimalizuje odchyłki i wspiera utrzymanie powtarzalnych parametrów produkcji.

Złożone kształty

Formy kompozytowe pozwalają odwzorować nawet bardzo skomplikowane geometrie, niedostępne lub kosztowne do uzyskania innymi metodami. Dzięki temu możesz urzeczywistnić innowacyjne projekty bez kompromisów w designie.

Niższe koszty produkcji formy

Formy kompozytowe są tańsze i szybsze do wykonania niż ich odpowiedniki z metalu, co czyni je opłacalnym rozwiązaniem w wielu branżach – zwłaszcza przy niższych i średnich wolumenach produkcji.

Szybka realizacja produkcji

Posiadając gotową formę, możesz znacznie skrócić czas wykonania kolejnych kopii danego elementu. Proces laminowania w formie jest szybki, co przyspiesza wprowadzenie produktu na rynek.

Niska masa formy

W porównaniu do form metalowych, forma z laminatu jest znacznie lżejsza. Ułatwia to transport, przenoszenie i manipulację w trakcie produkcji, a także może obniżyć koszty logistyczne i operacyjne.

Dla jakich branż tworzymy formy z laminatu?

Branża Jachtowa

Wykonujemy formy do łodzi z laminatu – od kadłubów i pokładów po mniejsze elementy wyposażenia. Taka forma do produkcji łodzi gwarantuje idealne odwzorowanie projektu i wytrzymałość niezbędną przy seryjnej produkcji jachtów, łodzi motorowych czy skuterów wodnych.

Branża automotive

Formy kompozytowe znajdują zastosowanie przy produkcji elementów karoserii i wyposażenia pojazdów. Wykonujemy formy do wytwarzania np. zderzaków, spojlerów, maskownic czy obudów, co pozwala producentom i tunerom samochodowym na szybkie prototypowanie i krótkoseryjną produkcję części o wysokiej jakości.

Jak wygląda proces produkcji?

W 4CTS dbamy o to, aby proces tworzenia formy był transparentny. Poniżej przedstawiamy kolejne etapy powstawania formy kompozytowej:

Zaczynamy od projektu cyfrowego formy oraz wyrobu. Na bazie dostarczonej dokumentacji lub opracowanego przez nas modelu 3D definiujemy kształt docelowego produktu i przygotowujemy plan działania.

Tworzymy fizyczny model (kopyto) produktu na jednej z naszych 5-osiowych frezarek CNC. Dzięki temu etapowi uzyskujemy idealne odwzorowanie kształtu przyszłego wyrobu. Model z materiału modelarskiego (np. pianki lub MDF) stanowi podstawę, na której powstanie forma.

Po frezowaniu model poddajemy ręcznej obróbce wykończeniowej. Wygładzamy jego powierzchnię i zabezpieczamy ją specjalnym środkiem separacyjnym (woskiem lub powłoką), aby przygotować model do laminowania formy.

Przechodzimy do budowy formy z laminatu. Na powierzchnię modelu nakładamy warstwę żelkotu narzędziowego, która zapewni gładką i odporną powierzchnię wewnętrzną formy. Następnie aplikujemy kolejne warstwy maty szklanej nasączonej żywicą, tworząc strukturę formy o wymaganej grubości i wytrzymałości.

Pozostawiamy laminat do pełnego utwardzenia. Gdy żywica zwiąże, ostrożnie oddzielamy (demold) nowo powstałą formę od modelu. W efekcie otrzymujemy negatyw produktu, czyli twardą formę kompozytową odwzorowującą dokładnie oryginalny kształt.

Surową formę poddajemy finalnej obróbce. Przycinamy nadmiar materiału, montujemy ewentualne wzmocnienia konstrukcyjne i dokładnie wykańczamy powierzchnię (szlifowanie, polerowanie). Tak przygotowana forma z laminatu jest gotowa do pracy.

Na życzenie klienta w nowej formie wykonujemy prototypowy element. To dodatkowy krok, który pozwala przetestować formę w praktyce i upewnić się, że produkt końcowy spełnia oczekiwania przed rozpoczęciem właściwej produkcji seryjnej.

Sprawdź, co jeszcze możemy dla Ciebie zrobić

Skontaktuj się z nami

Chcesz wykorzystać formy kompozytowe w swojej produkcji? Skontaktuj się z nami już dziś – przygotujemy dla Ciebie indywidualną ofertę. Odpowiemy na wszystkie pytania, doradzimy najlepsze rozwiązania i dostarczymy formę idealnie dopasowaną do Twoich potrzeb.

Dlaczego 4CTS?

Wybierając 4CTS, zyskujesz partnera, który kompleksowo zrealizuje Twoje zlecenie na najwyższym poziomie. Nasze główne atuty to:

Precyzyjne formy CNC

Dysponujemy zaawansowanymi centrami frezarskimi 5-osiowymi. Dzięki temu każdy model i forma powstają z najwyższą dokładnością, a gotowe formy CNC idealnie odwzorowują nawet najdrobniejsze detale projektu.

Kompleksowa obsługa od A do Z

Zapewniamy wsparcie na każdym etapie – od konsultacji i projektu 3D, przez wykonanie modelu, laminowanie formy, aż po końcowe testy. Nie musisz szukać wielu dostawców. U nas otrzymasz pełną usługę pod jednym dachem.

Szybkie terminy realizacji

Rozumiemy, że czas to pieniądz. Dzięki efektywnym procesom i doświadczonemu zespołowi jesteśmy w stanie szybko przejść od projektu do gotowej formy, co znacząco skraca czas wprowadzenia Twojego produktu na rynek.

Kontrola jakości i testy

Każda wykonana forma przechodzi szczegółową kontrolę jakości. Opcjonalne wykonanie prototypu pozwala przetestować formę i produkt przed produkcją seryjną, dzięki czemu masz pewność, że wszystko będzie działać zgodnie z założeniami.

Doświadczony zespół

Nasza kadra to specjaliści z branży kompozytów z wieloletnim doświadczeniem. Doradzimy najlepsze rozwiązania technologiczne i materiałowe, bazując na wiedzy zdobytej w projektach dla wielu sektorów (m.in. jachtowego, motoryzacyjnego, przemysłowego).

PYTANIA I ODPOWIEDZI

Zapoznaj się z naszym FAQ

Ile to kosztuje i od czego zależy cena modelu CNC?

Cena modelu frezowanego CNC zależy przede wszystkim od materiału, dokładności, wielkości i złożoności projektu, jakości dostarczonych plików 3D oraz użytych typów narzędzi. Każdy projekt jest inny, dlatego przygotowujemy indywidualną wycenę na podstawie przesłanych informacji. Aby otrzymać konkretną ofertę, wystarczy przesłać plik 3D, podać materiał i dołączyć opis projektu.

Ile trwa cały proces – od pliku CAD do gotowego modelu CNC?

Standardowy czas realizacji modelu to 4–6 tygodni dla projektów średniej wielkości. W przypadku bardziej złożonych modeli proces może się wydłużyć. Termin realizacji zależy również od bieżącego obłożenia produkcji – dlatego każdorazowo potwierdzamy go indywidualnie przy składaniu zamówienia.

Jakie materiały stosuje się najczęściej do frezowania modeli CNC – i czym się różnią?

- EPS – lekki i tani, dobry na duże modele i koncepcje.

- PU – sztywniejszy i dokładniejszy niż EPS. Idealny do modeli roboczych.

- MDF – stabilny, precyzyjny, najlepszy stosunek ceny do możliwości.

- Płyty modelarskie – najtrwalsze, gdy liczy się wysoka precyzja.

Nie musisz wybierać sam – doradzimy najlepszy materiał do Twojego projektu.

Czy są jakieś ograniczenia co do wielkości modelu CNC?

Nie – możemy wykonać model dowolnych rozmiarów, dzieląc go na segmenty i łącząc po frezowaniu.

Frezujemy na centrum 5-osiowym o polu roboczym 3100 × 6100 × 1000 mm, ale to nie ogranicza nas przy większych projektach – segmentację traktujemy jako standard.

Jedynym realnym limitem są wymiary i koszty transportu. Dlatego zawsze dopasowujemy podział modelu tak, by zmieścił się w granicach logistycznych – bez utraty dokładności i jakości.